专题

上半年,澄合矿业董矿分公司以“四种经营理念”为舵,以安全生产标准化为锚,以工艺革新为引擎,顺利完成了各项生产经营任务,交出了一份圆满的“双过半”答卷,为攻坚全年目标任务注入澎湃动能。

标准化建设打造“铁壁铜墙”

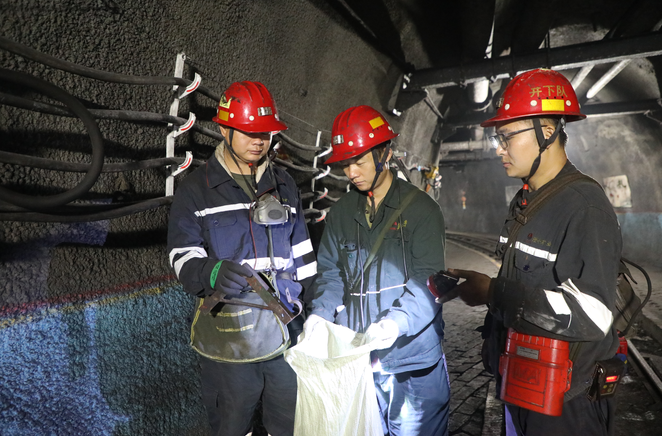

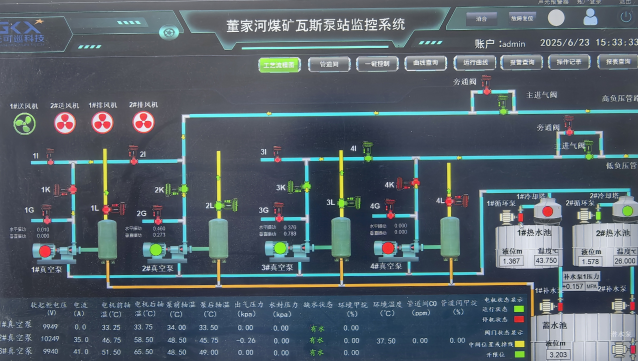

今年以来,面对复杂地质条件和生产压力,该公司坚持“安全是最大效益”理念,扎实推行“12256”安全生产管理运行体系,以标准化建设筑牢发展根基。深入推行“三查两追三提升”隐患治理机制(区队自查、专业复查、安监督查;追责、追效;全员素质、意识、环境提升),对查出的各类风险隐患问题分类统计,落实责任人和整改期限,实现闭环销号管理。扎实开展现场管理“毫米行动”,引入全新安全生产标准化标准,推动安全生产标准化由“静态精品”向“流程精品”转变,持续保持国家一级安全生产标准化矿井标准。同时,建成23505智能化工作面,实现井上集中控制中心远程监控、一键启停,采煤效率提升30%,单班作业人员由25人减至16人,大幅降低安全风险。

降本增效激活“内生动力”

紧扣集团公司“四种经营理念”,打出开源节流“组合拳”。在采掘接续上,推行“精准画像”:提前五年编制接续计划,优化四采区地面区域治理等工程,既破解了灾害治理滞后难题,又为高产高效扫清障碍;在工艺创新上,推广“边扩边安”等新技术,减少切眼扩刷和周转材料消耗,节省费用200余万元,让老工艺焕发新活力。在物资管理上,建立“全生命周期”管控机制,定期开展闲置物资“地毯式”盘点,29种价值712.16万元的闲置资产经鉴定后“活化重生”,通过内部调剂重新“上岗”;材料采购推行“阳光比价”,70笔采购业务实现价格平均下调16.89%,节约资金152.43万元;井下一线掀起“四随”活动热潮——随用、随修、随捡、随管,员工化身“淘金者”,累计回收材料3239件,价值59.91万元,让“省下的就是赚到的”成为全员共识。工程建设中,坚持“能自己干的绝不外委”,优化东翼回风巷等3项工程设计,减少工程量1029米,节约投资超960万元,每一寸巷道都成为“降本增效”的“战场”。

工艺革新实现“质效双升”

聚焦关键环节技术突破,通过全锚索支护与超前区域瓦斯预抽两项核心工艺革新,驱动生产效率与安全质量同步跃升。大力推广并优化全锚索支护技术,取代传统锚网索、棚架等复合支护形式。相较于传统工艺,全锚索支护显著提高了支护强度和可靠性,有效控制了围岩变形,降低了巷道返修率。同时,该技术大幅简化了支护工序,减少支护材料投入和人工投入,缩短了巷道掘进与支护周期,综合效率提升显著;创新应用大功率定向钻机,在采掘活动前施工超长距离、高精度瓦斯抽采钻孔,对煤层瓦斯进行大面积、长时间的区域性预抽,避免了岩巷工程,缩短了治理周期,大幅提高了生产效率。与此同时,投用第二套掘锚一体机,解放原煤储量80万吨。智能化综采与快掘系统的稳定运行,使得矿井综合单产提升2.2%、单进提升6.6%,煤炭质量稳中有升,充分释放了工艺革新带来的“质效双升”红利。(刘航彦)