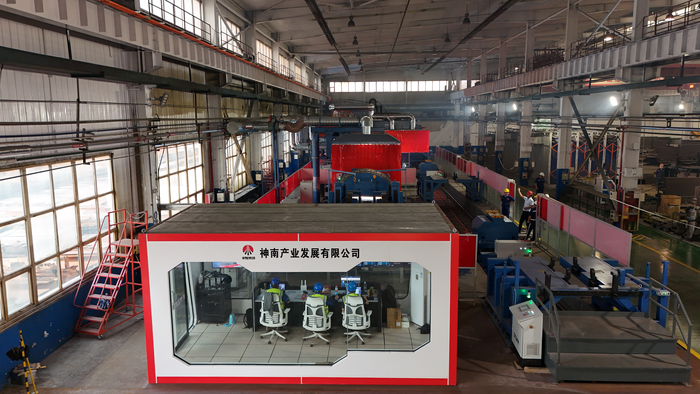

近日,神南产业公司超大型中部槽智能增材生产线正式进入试运行阶段。这条国内首创的智能生产线,以“自动化提质、数字化提效、智能化降本” 的鲜明特色,为煤炭设备维修行业智能化转型注入强劲动力。

政策驱动+需求倒逼:智能产线应运而生

中部槽作为刮板输送机的“脊梁”,其维修质量与效率直接关系到煤矿能否连续、安全生产。近年来,神南产业公司机电设备维修中心的成套设备维修量年均增幅超15%,2024年中部槽维修量已达1492节,传统维修模式早已“力不从心”。在此背景下,生产线的落地既是对国家政策的积极响应,也是企业生存发展的必然选择。

这条智能生产线最引人瞩目的,是其对传统中部槽维修产线的全方位突破。作为国内首创的超大型中部槽智能增材生产线,它首先打破了“型号壁垒”,可兼容行业内所有常规型号中部槽的自动化焊接修复,彻底解决了传统产线“一型一线”的局限。

更关键的是,产线实现了“维修+新制”双场景覆盖:既具备中部槽自动化焊接维修能力,又能完成新制中部槽的焊接生产,同时嵌入数字化信息采集功能,让每一道工序都“有据可查”。此外,全线配备多种传感器与安全互锁机制,结合急停按钮、护栏等设施形成“技防+物防”双重保障,粉尘浓度从15mg/m³降至3mg/m³,噪音控制在85分贝以下,真正实现“安全与生产同步”。

硬核技术支撑:效率与质量“双向飙升”

生产线的底气源于一系列硬核技术的深度融合。在焊接核心环节,单双焊丝快换技术堪称“效率利器”,双丝焊枪采用串列电极双丝双弧技术,熔敷率较普通单丝脉冲焊提升275%;单丝焊枪则精准应对复杂位置焊接,两者结合使焊接热输入降低28.6%、熔覆效率达13kg/h,大幅超越人工焊接水平。

数字化信息采集技术则为质量管控“保驾护航”:智能实时监控系统与LED可视化大屏通过工业总线连接总控PLC,可实时采集焊接电压、电流、设备利用率等关键数据,不仅支持后期分析,更实现焊缝质量全追溯,使焊接合格率稳定在98%以上。而两套子母RGV无人化智能物流小车,以≤±0.1mm的高精度对接能力,实现中部槽从上个料到焊接站的全程无人转运,彻底替代传统吊运,既减少等待时间,又降低人员安全风险。

降本增效成果显著:全年预计节约490万元

试运行阶段,生产线的经济效益已初步显现。人工成本方面,传统模式下需大量作业人员,如今仅需2人即可控制整条产线,人工成本下降40%;原材料利用率从85%提升至96%,单节中部槽修复可节约费用0.29万元,按全年维修规模测算,预计全年综合节约成本约490万元。

产能提升同样值得期待。目前神南产业公司中部槽年维修能力为1500余节,生产线正式投产后将突破2000节,产能提升率达25%,可充分满足持续增长的维修需求。

机加车间负责人李文龙表示,这条智能生产线的试运行,不仅是设备维修技术革新的里程碑,更形成了可复制的标准化技术与管理模板。未来,随着生产线正式投产,其经验将为煤矿设备维修智能化、数字化转型提供“神南方案”。(李久春)