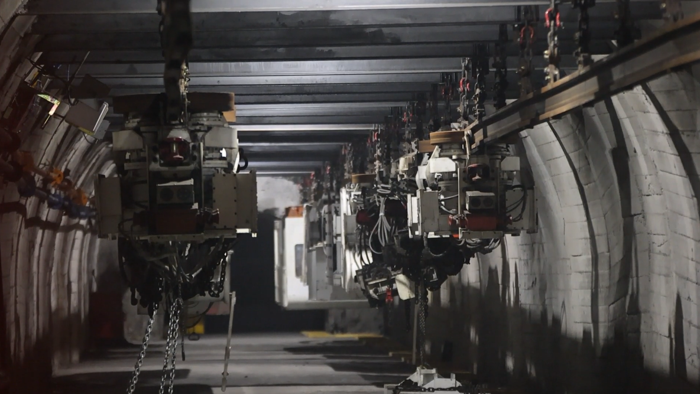

在煤矿安全生产体系中,辅助运输系统是保障高效生产的关键环节。此前,该矿井下辅助运输长期依赖小绞车、无级绳绞车等传统设备,这些设备不仅运输环节繁琐、耗时久,还需大量人员参与操作,既增加人力成本,又提升安全风险。同时,传统设备维护难度大、故障频发,事故隐患突出。为突破这一困境,该矿主动探索变革,全面取消传统辅助运输方式,大力推广单轨吊集中运输,为矿井运输注入智慧动能,开启“智运”新时代。

该矿的运输系统升级之路,每一步都彰显着创新突破的决心。从最初的架线式电机车,到升级为新型蓄电池电机车;从逐步实现小绞车“清零”,到让JH-8、JSDB-13、JSDB-19等绞车彻底停运,矿井始终紧跟技术前沿。而从柴油式防爆单轨吊到锂电池单轨吊实现大倾角无人重载运行,更是实现了质的飞跃。技术团队在实践中不断总结经验,加大设备投入,针对传统运输受地形复杂、空间局促、线路固定等因素制约的问题,反复试验优化,最终形成一站式连续运输新模式,有效提升了辅助运输系统的安全系数与运输效率。

如今,单轨吊机车已成为井下运输的核心力量,其出色的驱动性能为全面取消绞车运行奠定了坚实基础,更成为释放生产潜能的关键。以往,矿井南翼各巷道依赖绞车提升物料,钢丝绳断裂、连接装置脱扣、矿车掉道等安全隐患时刻威胁作业安全。单轨吊机车的投入使用,从根本上替代了高风险的绞车作业,彻底消除了此类隐患。同时,煤矿构建起“副井集中提升、车场集中转运、线路集中运输”的全流程一站式运输体系,让物料从井口到采掘工作面的流转更加顺畅,保障生产用料及时供应,还减少了运输次数、节约了工时,为降本增效提供有力支撑。

推进运输系统革新期间,该矿面临诸多挑战。矿井开采历史长,井下地质条件复杂,对新设备、新模式的适配提出更高要求;淘汰调度绞车等落后装备,还需解决设备更换、人员培训等难题。但矿井积极响应现代化矿井建设时代号召,以坚定决心攻克难关,使单轨吊辅助运输方式在生产系统中全面推广应用。

“以前操作绞车,时刻得盯着设备,生怕出一点差错,现在用单轨吊,不仅省力,安全也更有保障了!”有着多年井下运输经验的老职工感慨道。另一位负责设备维护的职工也表示:“单轨吊的维护流程比传统绞车简单多了,故障频次大幅降低,我们的工作效率也跟着提上来了。”

当前煤炭行业生产经营形势严峻,但该矿的技术创新热情丝毫未减。相反,困境更激发了煤矿上下的创新动力。随着装备不断升级,从取消绞车到推广单轨吊集中运输,煤矿实现了人员精简、流程简化、风险减少、效率提升,达成安全、效率、效益的多重突破。今后,随着技术迭代与改革深化,该矿的井下运输系统将进一步朝着更智能、更高效、更安全的方向持续迈进,在推动煤炭行业辅助运输领域转型升级、实现高质量发展的道路上,留下更坚实的探索足迹。(李瑞华)