今年以来,小保当矿业公司深入践行“四种经营理念”,通过技术革新、管理优化、系统协同,持续激活效益增长潜能,为公司高质量发展注入强劲动能。

源头“抠”效益:技术革新做减法

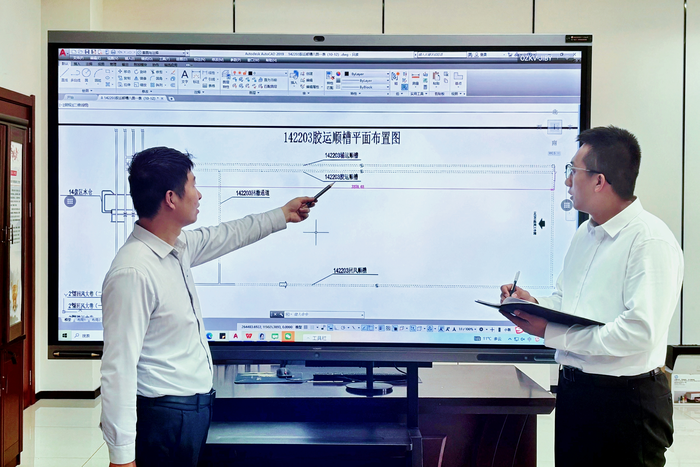

“设计图纸的每一笔线条都藏着对成本与效益的考量。”生产副总经理、总工程师梁旭指着二号煤矿图纸上14盘区2-2煤的胶运大巷机头硐室介绍道。

该硐室原设计采用起吊梁用于皮带设备安装和日常检修,但起吊梁尺寸大,安装工艺复杂,施工成本较高。为此,该公司对安装硐室尺寸、设备安装起吊重量进行周密计算和反复论证,将13根起吊梁优化为246根起吊锚索,使安装硐室高度降低1.25m,不仅省去了复杂的起吊梁浇筑安装工程,还减少了巷道掘进量,节省施工费用约57万元。

除了关键硐室的“瘦身”,在巷道排水中同样能挖掘降本潜能。该公司通过核算巷道涌水量和排水需求后,将两矿回风大巷浇筑水沟优化为毛水沟,这一调整在保障排水效果的前提下,每米可减少水沟开挖量0.25m³、减少商砼用量0.23m³,每米节省259元。一项项精准施策的技术改进,正是该公司降本增效的生动实践。

过程“控”成本:精益管理打算盘

降本增效,既要下好工程设计这一“先手棋”,也要深耕日常管理的“责任田”。针对井下电气开关和水泵用量大的问题,该公司组织两矿成立“技术维修小组”到机电维修中心“拜师学艺”,通过现场拆解设备、钻研交流,精准掌握设备内部构造与运行机理,成功自主修复各类开关、水泵240余台,创造经济效益172万元。

在生产调度优化上,该公司结合皮带主系统运行规律及综采工作面开机时段,科学调整掘进工作面检修时长与开机节点,成功将掘进工作面开机时间提前30分钟,进一步提升了皮带主系统的利用率。

系统“通”经脉:协同联动创价值

“降本增效从不是某个部门的“单打独斗”,而是需要全矿上下协同联动的“团体赛”,生产副总经理梁旭的话,点明了系统协同的重要性。

该公司建立旬验收机制,每旬验收井下实际掘进工程量,组织各部门召开接续协调会。以掘进进尺为依据倒排工作面搬家倒面工期,结合大型设备检修安排,灵活调配掘进队伍进行皮带系统切换、通风系统调整等关键作业,确保各环节衔接顺畅。

这一系列举措成效显著,快掘工作面平均安装周期压缩至15天,综掘工作面平均安装周期从15天缩短至9天,避免了掘进作业“断档”“窝工”,实现生产接续无缝衔接。